引言

在“双碳”目标背景下,散热风扇的产品设计需从“资源消耗型”转向“循环经济型”。产品思维要求我们不仅关注风扇的性能与体验,更需思考如何通过材料创新、能效优化与回收体系构建,实现风扇全生命周期的可持续发展。

一、材料创新:从“不可降解”到“环保可回收”

传统散热风扇的材料以塑料(如ABS、PC)、金属(如铝、铜)为主,这些材料在生产与回收过程中存在环境负担。产品思维需推动材料创新,实现“环保可回收”:

生物基材料:

采用玉米淀粉、甘蔗渣等可再生资源制成的生物基塑料,替代传统石油基塑料。例如,某品牌风扇叶片采用“生物基ABS”,碳足迹降低40%,且可完全降解。

回收材料:

通过“闭环回收”技术,将废旧风扇中的塑料、金属重新加工为新材料。例如,某厂商建立“风扇回收计划”,回收的旧风扇经分拣、清洗、破碎后,95%的材料可重新用于生产。

轻量化设计:

通过结构优化(如蜂窝状骨架、中空叶片)减少材料用量,同时保持散热性能。例如,某服务器风扇采用“碳纤维增强塑料”,重量减轻30%,能耗降低15%。

二、能效优化:从“高能耗”到“超低功耗”

散热风扇的能耗占设备总能耗的5%-15%,优化能效是可持续性的关键。产品思维需通过技术手段实现“超低功耗”:

电机创新:

采用“无刷直流电机(BLDC)”替代传统“有刷电机”,效率提升30%-50%,寿命延长3倍。例如,某家电品牌风扇采用BLDC电机,在相同风量下功耗降低40%。

智能调速:

通过“按需调速”减少不必要的能耗。例如,某数据中心风扇采用“AI调速算法”,在低负载时转速降低50%,整体能耗降低25%。

能量回收:

探索“风扇发电”技术,将风扇运转产生的动能转化为电能,为设备其他模块供电。例如,某工业风扇在制动时通过“再生制动技术”回收能量,回收率达20%。

三、回收体系构建:从“线性经济”到“循环经济”

散热风扇的可持续性需建立全生命周期管理体系,实现“设计-生产-使用-回收”的闭环:

设计阶段:

采用“模块化设计”,将风扇拆分为电机、叶片、外壳等独立模块,方便回收时分类处理。

生产阶段:

通过“清洁生产”技术减少生产过程中的碳排放与废弃物。例如,某厂商采用“水性涂料”替代传统溶剂型涂料,VOCs排放降低80%。

使用阶段:

通过“智能诊断”功能延长风扇使用寿命。例如,某风扇内置“自检模块”,当检测到潜在故障时,向用户推送“维修建议”,避免因小故障导致整台风扇报废。

回收阶段:

建立“官方回收渠道”,通过“以旧换新”“回收补贴”等方式激励用户参与回收。例如,某品牌推出“旧风扇换新抵100元”活动,回收率提升50%。

四、可持续性认证:用标准证明“绿色价值”

产品思维需通过可持续性认证量化风扇的环保价值,增强用户信任:

能效认证:如Energy Star、CEC(加州能源委员会)认证,证明风扇的能效水平;

环保认证:如RoHS(限制有害物质)、REACH(化学品注册、评估、授权和限制)认证,证明风扇的材料安全性;

碳足迹认证:通过ISO 14067标准计算风扇全生命周期的碳排放,为用户提供“碳减排”数据支持。

案例:某品牌风扇通过“碳中和认证”,证明每台风扇在生产、运输、使用、回收全生命周期的碳排放为0,用户购买后可获得“碳减排证书”,满足企业ESG(环境、社会、治理)报告需求。

结语

散热风扇的产品可持续性,是企业践行“双碳”目标、构建绿色竞争力的关键路径。通过材料创新、能效优化与回收体系构建,散热风扇可实现从“资源消耗”到“循环经济”的转型,为用户创造“性能+体验+环保”的复合价值。

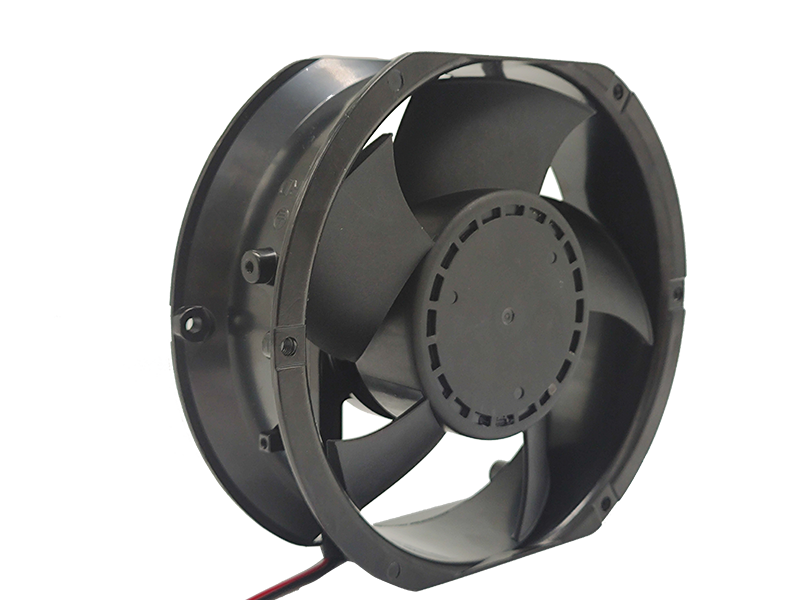

Recommended Products

主要用途:汽车充电桩

主要用途:汽车充电桩

主要用途:电子冰箱、饮水机、直饮机、逆变电源

版权所有2024 @ 深圳市优能新源电子有限公司 粤ICP备2021177049号