在碳中和目标驱动下,散热风扇正从单一能效提升,转向涵盖材料、制造、使用、回收的全生命周期可持续设计。本文以可持续发展官视角,解析如何通过技术创新和模式创新,打造绿色散热解决方案。

一、能效提升的技术路径

超高效电机的商业化突破

IEC 60034-30-1标准下的IE5级电机应用:

效率提升至93%(IE4级为90.2%)

稀土永磁材料用量减少40%

铜损降低25%(通过0.2mm超薄硅钢片)

某数据中心采用IE5级风扇,在相同散热量下年省电12万度,相当于减少84吨CO₂排放。

智能调速算法的能效优化

构建基于负载预测的调速模型:

输入层:CPU利用率/环境温度等8维参数

隐藏层:LSTM神经网络预测未来10分钟热负载

输出层:动态调整转速(从固定30%到动态5%-95%)

某云计算中心通过此算法,使风扇年均能耗降低35%,相当于每年减少210吨CO₂排放。

二、环保材料的创新应用

生物基塑料的规模化替代

PLA(聚乳酸)材料在风扇外壳的应用:

碳足迹降低60%(从2.8kg CO₂/kg降至1.1kg)

耐热性提升至85℃(通过纳米蒙脱土改性)

成本降至传统PC的120%(年产能突破万吨)

某家电品牌通过全系产品采用PLA外壳,使单个风扇的碳足迹降低1.2kg,年度减排量相当于种植3万棵冷杉。

回收铝材的闭环利用

构建风扇框架的回收体系:

回收率提升至95%(通过磁选+涡流分选)

杂质含量控制在0.5%以下(通过二次精炼)

力学性能达新铝的90%(通过热处理强化)

某工业风扇厂商通过此体系,使原材料成本降低30%,同时实现零废弃生产。

三、制造工艺的绿色转型

3D打印技术的定制化生产

SLS(选择性激光烧结)在风扇制造的应用:

设计自由度提升(可打印复杂流道结构)

材料利用率从65%提升至92%

交货周期缩短至48小时(传统工艺需7天)

某定制风扇品牌通过3D打印,使单个风扇的碳足迹降低40%,同时支持小批量个性化定制。

水性涂装的环保升级

从溶剂型涂装到水性涂装的转变:

VOC排放降低90%(从120g/m²降至12g/m²)

涂层厚度精度提升(±3μm→±1μm)

固化能耗降低50%(通过红外+热风复合固化)

某汽车电子供应商通过水性涂装,使生产车间空气质量达GBZ 2.1标准,员工职业病发病率降低80%。

四、全生命周期管理模式的创新

产品碳足迹(PCF)的精准核算

构建基于ISO 14067标准的核算体系:

原材料阶段(铝锭开采/塑料聚合)

制造阶段(机加工/涂装/组装)

运输阶段(陆运/海运/空运)

使用阶段(能耗/维护)

回收阶段(拆解/材料再生)

某风扇品牌通过PCF核算,发现运输阶段碳足迹占比达28%,据此优化物流路线,使年度减排量增加15%。

延长产品寿命的设计策略

通过模块化设计提升可维护性:

风扇主体10年质保(电机/框架)

叶片/轴承等易损件支持快速更换

智能诊断系统(通过APP提示更换周期)

某工业风扇通过此策略,使产品寿命从5年延长至10年,客户TCO(总拥有成本)降低40%。

结语:从产品到生态的可持续进化

当散热风扇设计融入全生命周期管理理念,其价值已超越单一产品的能效提升,成为推动产业绿色转型的关键力量。这种进化要求企业不仅关注技术创新,更要建立涵盖材料选择、制造工艺、使用模式、回收体系的完整体系,最终实现经济效益与环境效益的双赢。这种转变不仅是技术革命,更是商业模式和思维方式的全面升级。

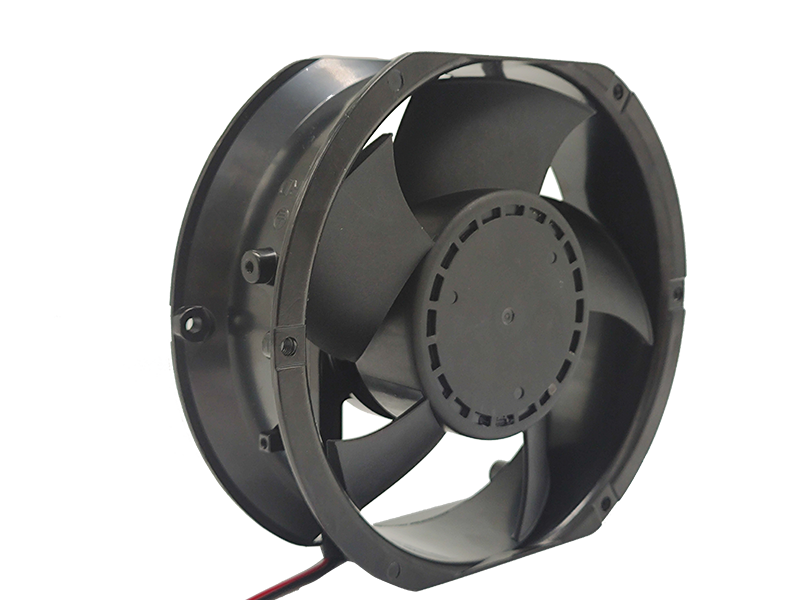

Recommended Products

主要用途:汽车充电桩

主要用途:汽车充电桩

主要用途:电子冰箱、饮水机、直饮机、逆变电源

版权所有2024 @ 深圳市优能新源电子有限公司 粤ICP备2021177049号