引言

散热风扇作为电子设备的核心组件,其供应链管理直接影响成本、质量与交付周期。从塑料颗粒、轴承到电机,每一个环节的效率都决定了产品的市场竞争力。本文从产品视角出发,探讨如何通过供应链优化实现成本控制、质量提升与快速响应。

一、原材料采购:定制化与成本控制

1. 核心材料选择

散热风扇的主要材料包括塑料(框架、叶片)、金属(轴心、螺丝)、润滑剂(轴承)与磁钢(电机)。不同场景对材料的要求差异巨大:

消费电子:需轻量化(如PBT+玻璃纤维)、耐高温(如PPS);

工业设备:需高刚性(如铝合金)、耐腐蚀(如不锈钢);

汽车:需车规级(如AEC-Q200认证)、抗振动(如钛合金)。

案例:某汽车风扇厂商为通过车规级认证,将塑料框架从普通PBT升级为PPS(聚苯硫醚),虽材料成本增加30%,但通过了“-40℃~125℃”温度测试与“50G冲击”振动测试,成功进入某新能源品牌供应链。

2. 供应商合作模式

战略供应商:与轴承、电机厂商建立长期合作,共同开发定制化产品(如超薄液压轴承、高扭矩电机);

本地化采购:在东南亚市场设立本地供应链,降低物流成本(如马来西亚设塑料颗粒采购点);

风险对冲:通过多元化供应商(如同时采购日本NSK轴承与国产人本轴承)避免断供风险。

案例:某风扇品牌与某电机厂商联合开发“超薄无刷电机”,厚度从12mm压缩至8mm,适配更薄笔记本,双方共享专利,电机成本降低25%,该品牌在高端轻薄本市场占有率提升15%。

二、生产流程优化:自动化与质量管控

1. 自动化生产线

注塑环节:采用全电动注塑机(如日本住友),精度达0.01mm,减少人工调机时间;

组装环节:引入机器人(如ABB六轴机器人)完成叶片与轴心的压装,良率从95%提升至99%;

测试环节:通过自动测试台(ATE)完成转速、噪音、寿命测试,测试时间从10分钟/台缩短至2分钟/台。

案例:某工厂通过自动化改造,单条生产线日产能从5000台提升至15000台,人工成本降低60%,且因人工操作导致的故障率从2%降至0.5%。

2. 质量管控体系

来料检验:对塑料颗粒进行DSC(差示扫描量热仪)测试,确保熔点稳定;对轴承进行RMS(均方根)振动测试,筛选异常品;

过程检验:在注塑环节采用在线检测(如CCD视觉系统),自动识别飞边、缺料等缺陷;

成品检验:通过消音室测试噪音(精度±1分贝),通过高低温箱(-40℃~85℃)测试可靠性。

案例:某工业风扇厂商通过加强来料检验,将轴承故障率从1.2%降至0.3%,年度质保成本减少200万元。

三、物流与交付:JIT模式与区域仓储

1. JIT(准时制)交付

需求预测:通过历史数据(如季度订单量)与实时数据(如客户库存水平)预测需求,调整生产计划;

供应商协同:要求轴承、塑料供应商在24小时内响应紧急订单,避免生产线停线;

第三方物流:与DHL、顺丰合作,提供“次日达”“隔日达”服务,满足消费电子客户“小批量、高频次”需求。

案例:某笔记本品牌采用JIT模式,将库存周转率从每月1次提升至每月3次,库存持有成本降低40%,且因缺货导致的销售损失减少30%。

2. 区域仓储网络

全球布局:在欧洲(荷兰)、北美(墨西哥)、亚洲(新加坡)设立区域仓库,覆盖主要市场;

库存共享:通过WMS(仓储管理系统)实现全球库存可视化,允许客户跨区域调货;

最后一公里配送:在东南亚市场与Lazada、Shopee合作,提供“当日达”“次日达”服务,提升客户满意度。

案例:某风扇品牌通过区域仓储网络,将欧洲市场交付周期从15天缩短至5天,且因运输损坏导致的退货率从3%降至0.5%,客户满意度提升25%。

结语

散热风扇的供应链管理,本质是一场“效率与成本”的平衡术。它需要厂商在原材料采购(定制化与成本控制)、生产流程优化(自动化与质量管控)、物流与交付(JIT模式与区域仓储)等环节持续投入,通过数字化工具(如ERP、WMS)与战略供应商合作,实现从“订单响应”到“客户满意”的全链路高效协同。在这个过程中,供应链不再是“后台支持部门”,而是产品竞争力的“核心引擎”——它通过降低成本、提升质量、加快交付,为产品在激烈市场中赢得先机。

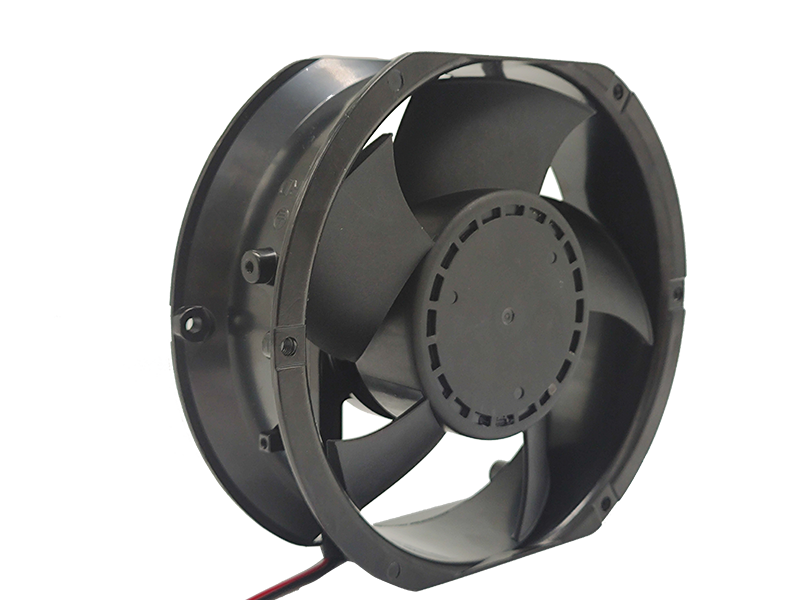

Recommended Products

主要用途:汽车充电桩

主要用途:汽车充电桩

主要用途:电子冰箱、饮水机、直饮机、逆变电源

版权所有2024 @ 深圳市优能新源电子有限公司 粤ICP备2021177049号